メカニカルシール取付施工の事例をご紹介します。

いずれもグランドパッキン式からメカニカルシール式への変更事例ですが、ポンプのタイプや状態によって施工方法・部品内容等が異なるため、現場に合わせた施工が必要となります。

事例1両吸込渦巻ポンプ

設備仕様等

| クライアント | 製鉄所 |

|---|---|

| 流体 | 工水(冷却水) |

| ポンプ | 両吸込渦巻ポンプ |

| 軸封部 変更前仕様 | グランドパッキン式 |

メカニカルシール詳細

| 型式 | STYLE 770 インサイド型シングルカートリッジシール |

|---|---|

| 軸径 | 115mm |

| 摺動材 | SiC/SiC |

| 注水 | 無注水(デッドエンド) |

施工前の状態

- ・大口径ポンプのため、整備毎に交換する各部品のコストが非常に大きい。

- ・水漏れが激しく周囲の環境も良くない。

施工前

グランドパッキン式の軸封部です。

ポンプ分解

ポンプの上ブタを取ったところです。これから各部品を分解・整備していきます。

グランドパッキンがついている部分をメカニカルシールに変更します。

軸スリーブ取外し後

グランドパッキンがついた状態で高速回転するため、このように軸スリーブが切れるほど摩耗して削れてしまうことがあります。ここまで摩耗してしまうと再使用ができないため、メカニカルシールを取付ける初回は軸スリーブを交換します。

各部品清掃・交換後

新しい軸スリーブにメカニカルシールを装着したところです。軸スリーブは高価な部品ですが、グランドパッキン式の場合は整備毎に交換しなければならないため非常にコストがかかります。静止型のメカニカルシールに変更することで軸の摩耗がなくなりますので軸スリーブの交換頻度を大幅に減らすことができます。

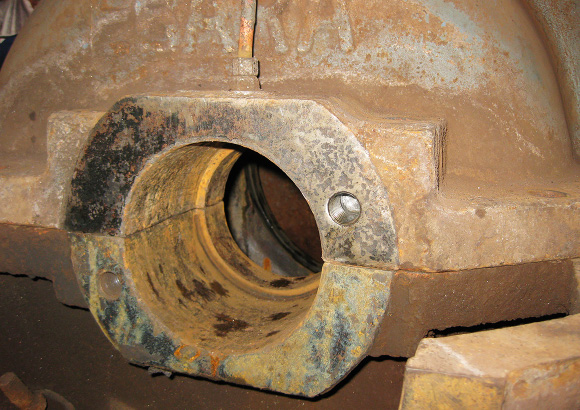

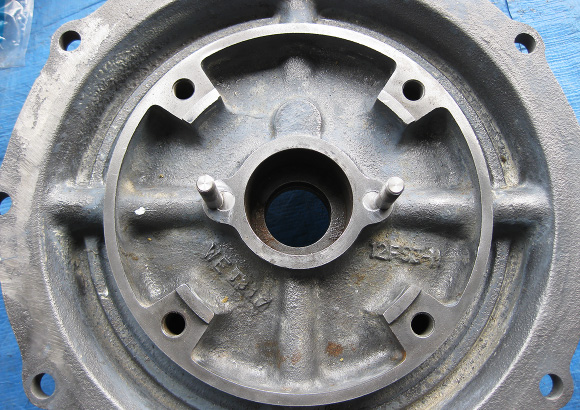

スタッフィングボックス端面 清掃後

スタッフィングボックスの端面はメカニカルシールのガスケットシートが当たる箇所ですが、取付前に必ず確認しなければならないのが「スタッフィングボックス端面の直角度」です。この写真のように端面が腐食して表面がガタガタになっている場合、補修せずにメカニカルシールを取付けてしまうとそこから漏れる原因となります。

スタッフィングボックス端面 補修後

多くの場合は、スタッフィングボックスの端面をヤスリで磨いたり紐状PTFEガスケット※ 等を貼ったりすることで養生できますが、このポンプのように端面が重度に腐食している場合は金属パテ等で補修をします。

※PTFEガスケットについては、製品ラインナップのメンテナンス用品のページをご参照ください。

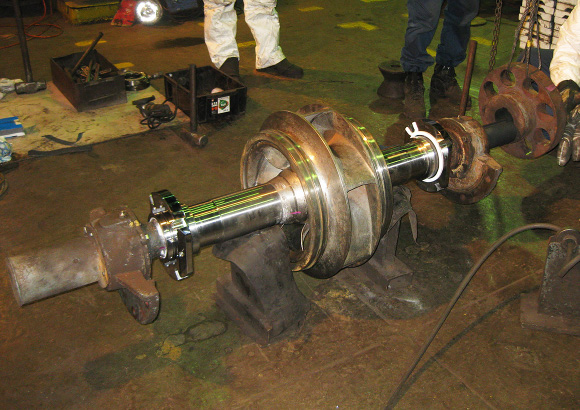

メカニカルシール セッティング完了後

両吸込ポンプの場合、組立の最後にメカニカルシールのセッティングを行います。軸径が115㎜もあるポンプでもボルト2点締めで安定して回っています。シールテックはグランドパッキン式からのメカニカルシール化に適したメカニカルシールです。

施工完了

試運転時に漏れ・音・温度等に異常がないか確認します。

メカニカルシールに変更後は長年ノーメンテナンスで運転しており、ランニングコストの軽減や周囲の環境改善につながりました。

事例2片吸込渦巻ポンプ

設備仕様等

| クライアント | 自動車 |

|---|---|

| 流体 | 脱脂液 |

| ポンプ | 片吸込渦巻ポンプ |

| 軸封部 変更前仕様 | グランドパッキン式 |

メカニカルシール詳細

| 型式 | STYLE 600SL アウトサイド型シングルカートリッジシール |

|---|---|

| 軸径 | 35mm |

| 摺動材 | SiC/SiC |

| 注水 | 無注水(デッドエンド) |

施工前の状態

- ・グランドパッキン仕様では難しい液のため、パッキンを何度交換しても漏れが収まらない。

- ・固着性のある特殊な液のため、漏れた液でポンプ周辺の環境が悪化している。

施工前

グランドパッキン式の軸封部です。漏れ出た液が重度に固着している状態です。

ポンプ分解

グランドパッキンによって主軸がかなり摩耗していますが、STYLE600SLはスタッフィングボックスの外側に装着するアウトサイド型のため、メカニカルシール装着部の寸法に問題がなければある程度摩耗した軸でも再使用ができるのが利点です。

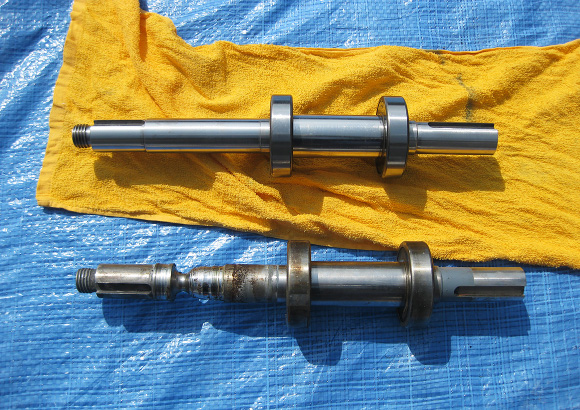

主軸交換が必要な場合

これは別ポンプの写真ですが、この主軸のように重度に摩耗している場合はポンプの運転に影響が出る可能性が高いため交換します。

各部品清掃・交換後

清掃後の主軸にメカニカルシールを装着したところです。

主軸がかなり摩耗していますが、このポンプの場合はメカニカルシールの軸上Oリング装着部の寸法に問題がなかったため再使用できました。

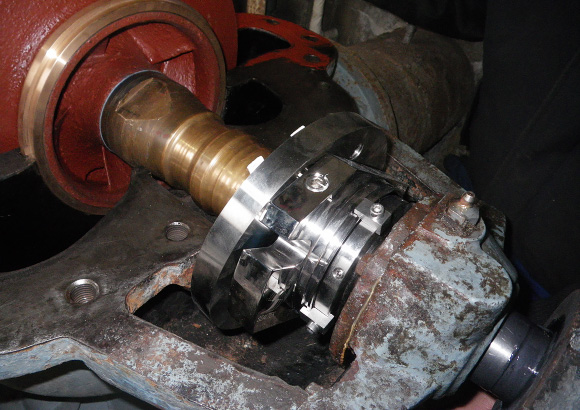

メカニカルシールの取付寸法がポンプ側と合わない場合

スタッフィングボックスのボルト間ピッチが狭くメカニカルシールの取付寸法と合わない場合は、写真のように異径偏芯スタッドボルトを新作し取付ける場合があります。このボルトを使用することでボルト間ピッチの拡張が可能なため、一見メカニカルシールの取付ができないポンプでも対応可能です。

メカニカルシール セッティング完了後

片締めにならないよう注意しながらセッティングを行います。必ず手回し確認を行って取付不備がないかどうかチェックします。シールテックのカートリッジシールは組込完了型で工場出荷時の状態のまま使用できるためセッティングが非常に簡単です。従来の回転型シールと比べて取付ミスが格段に少ないのもメリットの1つです。

施工完了

試運転時に漏れ・音・温度等に異常がないか確認します。

メカニカルシールに変更後は軸封部の寿命が5~6倍に延びメンテナンスフリーで管理がしやすくなりました。また、ポンプ周辺の環境が大幅に改善し、通路もきれいな状態を保てるようになりました。

事例3両吸込渦巻ポンプ(改造あり)

設備仕様等

| クライアント | エネルギー関連 |

|---|---|

| 流体 | 工水(冷却水) |

| ポンプ | 両吸込渦巻ポンプ(改造あり) |

| 軸封部 変更前仕様 | グランドパッキン式 |

メカニカルシール詳細

| 型式 | STYLE 600SL アウトサイド型シングルカートリッジシール |

|---|---|

| 軸径 | 70mm |

| 摺動材 | SiC/SiC |

| 注水 | 工水(外部注水) |

施工前のご要望

- ・老朽化した設備で部品の腐食も進んでいるが、できる限り再使用したい。

- ・電気代を抑えるためにグランドパッキンからメカニカルシールに変更したい。

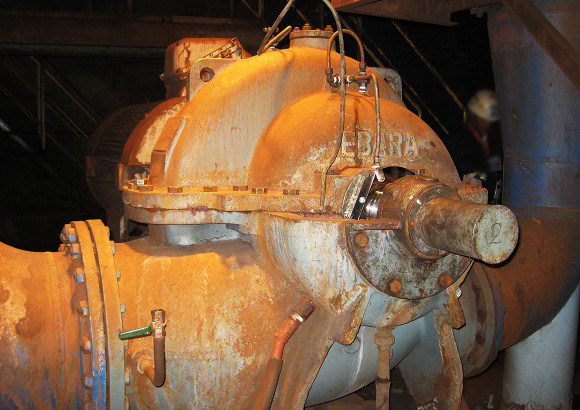

施工前

グランドパッキン式の軸封部です。このポンプは軸スリーブが短くメカニカルシールを取付けるための寸法が足りないため、ポンプ側の改造が必要です。

シールテック取付用 スリーブカラー

STYLE 600SLを取付ける場合、多くはポンプの軸スリーブをカットして主軸にメカニカルシールを直付けする方法を取りますが、このポンプの場合は主軸が大幅に摩耗し元の軸径を保っていなかったため、設備に合わせた専用のスリーブカラーを設計・製作しました。

シールテック取付用 相フランジ

スタッフィングボックス端面や内径の腐食が激しくメカニカルシールのガスケットが当たる寸法が十分でない場合は、設備に合わせた専用の相フランジを設計・製作する場合があります。相フランジをスタッフィングボックス端面に装着することで、老朽化したポンプでも精度の高い取付を行うことが可能です。

各部品装着後

先程のスリーブカラー装着後に相フランジとメカニカルシールを挿入し、ベアリングを取付けたところです。ポンプの組込を完了させてからメカニカルシールを取付けます。

メカニカルシール セッティング完了後

相フランジをしっかりとボルト締めしてからメカニカルシールのセッティングを行います。このように腐食が激しいポンプでも、専用部品を使った改造でメカニカルシールの取付けが可能です。この設備では、メカニカルシール式に変更後、グランドパッキン式の時期と比較して動力損失が大幅に軽減され4~5%程度の節電につながっています。